经历近10年的高速发展,锂电产业已然成熟。在“双碳”目标引领下,行业正从高速发展转向高质量发展,绿色低碳成为高质量发展的重要驱动力。

另一方面来看,全球主要工业国家对碳中和态度逐渐明确,欧盟发布相关政策,如欧盟电池法、欧盟碳边境调节机制,为电池碳足迹的追溯提供有力法律依据。响应绿色低碳发展,也将对全球新能源产业链分工的地位和竞争力产生重要影响。

近日,在四川成都举办的高工锂电材料大会上,嘉拓智能副总裁周研做了主题为“锂电关键设备革新应变动力及储能电池‘规模化、全球化、零碳化’”的演讲,以锂电设备环节为切入口,展现了行业零碳方法论。

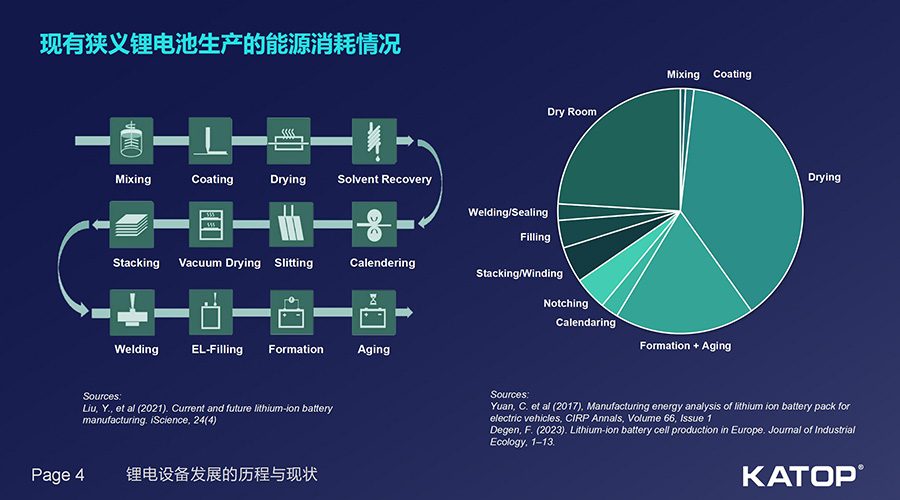

周研表示,从狭义的锂电池生产过程来看,锂电池生产包括了涂布、干燥、辊压、化成分容等阶段。对此,实现锂电池生产过程的减排和零碳,主要要从节能和应用绿色能源两方面入手。特别是针对锂电生产过程中涂布、干燥、化成分容,这三个设备能耗最高的环节,在通过设备的工艺改进后,可显著降碳。

不过,周研认为,零碳不仅仅是狭义的锂电生产过程,更是涵盖锂电池生产从摇篮到坟墓的、跨领域的全生命周期。这也牵涉整个锂电产业链,从材料到回收,技术上也从降碳延伸到脱碳的全方位变革。

“零碳化”呼吁节能与绿色能源应用

在锂电池实现大规模生产,产业持续推进降本增效的同时,回归新能源的本质,零碳化将成为锂电池生产设备工艺过程的新课题。

周研表示,近年来下游客户不断加强零碳化的战略布局,璞泰来ESG报告指出,2022年温室气体排放为132.03万吨二氧化碳当量,环保投入1.6亿元,并计划2030年实现绿色能源比例100%的目标。

从目前锂电池生产的狭义过程来看,涂布、干燥、化成分容所占的能耗比例最大,其中涂布环节能耗每千瓦时电芯会消耗24千瓦时电当量。

在狭义的锂电池生产过程中,零碳、减排的方法主要在于节能与绿色能源的应用。

周研表示,嘉拓智能在电极段的节能减排技术路线已规划至2030年。从步骤上看,近期嘉拓智能通过优化参数、智能控制、提高能源利用率,实现节能30%以内;中期,通过复合干燥技术使能源进一步节能30%-50%;远期,通过干法、半干法等工艺上的能源优化,节能达60%以上。

围绕客户节能减排痛点,嘉拓智能持续加大研发投入,开发出了节能搅拌干法电极设备、直流微网系统等。

嘉拓智能在节能减排上,不仅仅是通过新增设备来实现,对现有设备进行技改也将实现节能目标。通过热泵的节能技术,在涂布端可节能30%以上;应用新的干燥工艺,可节能40%;对干燥元件优化,可进一步节能10%。

周研进一步指出,绿色能源的应用是更为有效的零碳手段。嘉拓智能在涂布干燥过程中,针对客户需求开发了防爆型电热系统,实现燃气能源的零碳转变。在干燥地区,嘉拓智能适配环境特点,甚至取消干燥间,进行节能降耗。

推进锂电生产全生命周期减碳

从锂电池生产零碳实践的全生命周期来看,更牵涉到从材料到回收,从降碳到脱碳技术的全生命周期变革。

周研表示,锂电池全生命周期减碳,相比于狭义的锂电池生产过程减碳,效能将提高3-5倍。全生命周期的脱碳,不仅可以提高企业的市场竞争力,也可以为企业带来额外的低碳收入。

在材料端,嘉拓智能开发了辅料制备等工艺设备,在实际应用过程中,以生物原料替代化石原料,从根本上解决零碳化的问题。在生产过程中,通过采用生物基负极,减少传统化石能源依赖的同时,也可以实现材料膨胀小、低温性、倍率性能优。

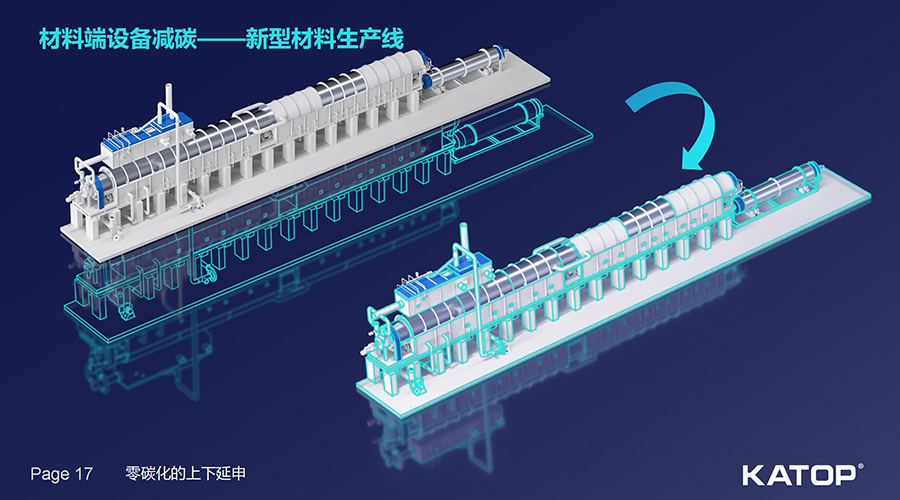

嘉拓智能还开发了隔膜双拉线、新型负极造粒生产线、燃料电池相关设备、制氢相关设备、脱碳甲醇相关设备,实现锂电池全生命周期的降碳。

周研认为,锂电回收设备更应该考虑创新零碳的方法,以实现摇篮到坟墓全生命周期的减碳、零碳。此外,追溯碳足迹的产生过程,脱碳技术的演进带来广阔的市场空间。

目前,中国动力电池产业链的零碳转型明显提速。零碳化已经在电池企业、材料企业、回收企业加速渗透,并逐步贯穿到整个产业链的上下游。宁德时代、远景动力、孚能科技、华友钴业等行业巨头均已开展零碳布局。

周研表示,宏观层面看,碳中和已经成为全球各大经济体的法律承诺和政治战略,一场持续20-30年并将深刻影响全球的零碳经济浪潮已经拉开大幕。在这场全球竞逐中,除了技术产品、产能规模、供应链的较量之外,零碳化也在成为一个新的竞争维度。